Menü

„Innovation unterscheidet zwischen einem Leader und einem Follower.“ (Steve Jobs)

Innovation ist unser Antrieb, egal ob diese innen aus uns heraus oder getrieben durch unsere Kunden erfolgt. Wir erheben den Anspruch mit unseren Produkten und innovativen Lösungen die Führung zu übernehmen. Um das zu erreichen, ist eine enge Verbindung von Forschung und Entwicklung unabdingbar. In unseren Forschungsprojekten arbeiten wir eng mit wissenschaftlichen Einrichtungen auf der ganzen Welt zusammen. Denn nur wer gut vernetzt ist, kann erfolgreich an der Spitze dabei sein. Bei der Entwicklung steht für uns der Kunde mit seinen Anforderungen im Mittelpunkt. Je enger hier die Bindung ist, um so zu geschnittenere Lösungen können wir generieren. Gemeinsam mit dem Kunden sind wir so in der Lage, die Bedürfnisse schon heute für morgen zu erkennen, zu evaluieren und umzusetzen. Wobei die Genialität immer in der Einfachheit insbesondere für den Kunden zu sehen ist. Unsere Lösungen sollen den Kunden eindeutig einen Mehrwert bringen. Das schafft gegenseitiges Vertrauen, die Basis für eine langanhaltende Zusammenarbeit.

Die Projekte Copysphär und Reflex werden co-finanziert durch den Europäischen Fonds für regionale Entwicklung (EFRE).“

Projektnummer: 1018 0308

Programmträger: Land Berlin

Projektlaufzeit: 01.03.2021 – 31.12.2022

Projektziele:

Ziel des Projektes ist die Erforschung einer Technologie für die Herstellung eines laminierbaren Trockenfilmresistsystems in Schichtdicken von 5 µm bis 100 µm im Rolle-zu-Rolle-Verfahren für Anwendungen in der Mikro- und Nano-Optik, der Mikrofluidik und für opto-fluidische Anwendungen.

Die Eigenschaften des dafür erforderlichen liquiden Basismaterials werden gezielt chemisch und physikalisch beeinflusst. Dies ermöglicht sowohl eine Beschichtung größerer Flächen in hoher Schichtqualität, als auch das Aufrollen des Trockenfilmresistsystems. Insbesondere soll auch eine hohe Empfindlichkeit im UV-A/VIS-Wellenlängenbereich erreicht werden. Um die hohen Qualitätsanforderungen an die Technologie und das Material nachweisen zu können, werden Charakterisierungs- und Qualitätsprüfungstechnologien verwendet. Die Leistungsfähigkeit des Trockenfilmresistsystems wird anhand von zwei Demonstratoren nachgewiesen.

Projektnutzen:

Im Troop-Projekt wird ein hochtransparenter, UV-langwellig empfindlicher (>λ=365 nm und >λ=405 nm) und strukturierbarer Trockenfilmresist für die Herstellung von optischen und opto-fluidischen Komponenten entwickelt. Dieser soll mit modernen, energiesparenden Belichtungsmethoden wie LED-Belichtung und einem Dioden basierten Laserdirektschreiber lithographisch strukturierbar sein. Solch ein Material ist bisher kommerziell am Markt nicht verfügbar. Der Vorteil für die Anwender bei der Nutzung von Trockenfilmresisten gegenüber Flüssigresistsystemen liegt eindeutig in der komplikationslosen und zeitsparenden Schichtherstellung durch das Laminieren in einem breiten Schichtdickenbereich. Mit dem Wegfall des zeitaufwendigen Trocknungsprozesses zur Entfernung des Lösemittels in Flüssigresisten werden Prozesse zeitlich enorm beschleunigt und damit kostensparender. Ebenso wird das Überbrücken oder Versiegeln vorhandener Hohlräume und Kanäle viel einfacher ermöglicht. Damit eröffnen sich in der Mikrofluidik weitere vielfältige Anwendungsfelder.

Die hochtransparenten, optischen Eigenschaften der vernetzten Trockenfilmresiststrukturen bilden die Basis für eine innovative, direkte Herstellung von mikro-optischen Komponenten zur Anwendung in der Sensorik und zum Ein- oder Auskoppeln von Licht.

Ausblick:

Die durch das Verbundprojekt adressierten Innovationsfelder sind die weltweit aufstrebenden Märkte der Mikro- und Nano-Optik, der Mikrofluidik und der opto-fluidischen Anwendungen. In diesem Marktbereich entstehen seit einigen Jahren Produkte mit Massenmarktcharakter, die für die Hersteller einen hohen Druck in Richtung Effizienz und Kosteneinsparung der Produktionsprozesse mit sich bringen. Hier sind für die neuen Produktionsprozesse Materialien gefragt, die einerseits hochleistungsfähig bezüglich ihrer Eigenschaften sind und andererseits Herstellungswege für Produkte vereinfachen und durch ihre innovativen Eigenschaften die Kosten für die Produktion deutlich verringern.

Dieses Projekt wird kofinanziert durch den Europäischen Fonds für regionale Entwicklung (EFRE).

Projektnr.: 10169159

Programmträger: Land Berlin

Projektlaufzeit: 01.04.2020 – 31.12.2022

Projektziele

Ziel des Projektes ist die Erforschung einer kostengünstigen Gesamttechnologie zur Replikation von Masterstrukturen für stark gekrümmte Beugungsoptiken mit Nanostrukturen zur Verwendung in Spektrometern, welche auf einen weiten Spektralbereich vom IR bis in den Röntgenbereich anwendbar sind. Um möglichst hohe Präzision bei der Strukturübertragung zu erzielen, werden verschiedene Technologien zur Herstellung von Präformen und zur Replikation der Nanostrukturen auf gekrümmten Oberflächen untersucht.

Zur hochgenauen Ausrichtung der Formnester sowie zur reproduzierbaren, zerstörungsfreien Entformung muss ein Replikationsplatz aufgebaut werden.

Das Technologiespektrum der drei Projektpartner deckt alle Prozesse ab von der Herstellung der Masterstrukturen, der Herstellung von Präformen, dem Aufbau eines Replikationsplatzes, dem lithografischen Replikationsprozess, dem Weg zur Entformung inklusive der Entwicklung geeigneter Trennschichttechnologien bis hin zur Charakterisierung der Replikate.

Projektnutzen

Im Copysphär-Projekt werden Herstellungsprozesse entwickelt, um eine ganzheitliche Wertschöpfungskette bei der kommerziellen Fertigung von optischen Gittern und Reflektionszonenplatten auf gebogenen Oberflächen zu erreichen. Lediglich die Herstellung von Replikaten solcher diffraktiven Elemente auf ebenen Oberflächen gelingt zurzeit mit gutem Erfolg. Mit diesen neuen Bauteilen, die sowohl eine Energiedispersion als auch eine Fokussierung erlauben, soll vor allem der Markt für optische Messgeräte für die Analytik (Spektrometer, Monochromatoren) erschlossen werden.

Ausblick

Die micro resist technology GmbH zeigt mit der Entwicklung eines praxisrelevanten leistungsfähigen Replikationsverfahrens für gebogene Oberflächen den hohen technologischen Stand der Replikationstechnologie im Hause auf. Außerdem erschließt sich dem Unternehmen damit ein weiterer neuer Markt für die Anwendung seiner innovativen, optischen Materialien, den Hybridpolymeren.

„Dieses Projekt wird co-finanziert durch den Europäischen Fonds für regionale Entwicklung (EFRE).“

Projektnr.: H2020-IND-CE-2016-17/H2020-NMBP-PILOTS-2017, 760915

Programmträger: Europäische Union

Projektlaufzeit: 01.01.2018 – 31.12.2021

Projektwebseite: http://www.sunpilot.eu/

Projektnr.: 10162951

Programmträger: Land Berlin

Projektlaufzeit: 01.01.2017 – 31.05.2020

Das Projekt unterstützt den ersten Versuch weltweit zur industriellen Herstellung von Reflektionszonenplatten (RZP). Die größte wissenschaftlich-technische Herausforderung für das Projekt ist, dass die diffraktiven optischen High-Tech-Elemente in einem komplexen Verfahren individuell designed werden müssen. Die Innovation in diesem Projekt ist die Entwicklung eines kostengünstigen Replikationsverfaherens, um diese RZP dem Markt endlich zur effizienten Nutzung in der optischen Analytik zur Verfügung stellen zu können. Die drei beteiligten Institutionen (Neutron Optics Berlin NOB GmbH, Institut für Angewandte Photonik e.V. IAP, micro resist technology GmbH MRT) erforschen neue Technologien und Anwendungsmöglichkeiten zur Herstellung von RZP. Außerdem müssen angepasste Messtechnikverfahren erforscht und entwickelt werden, um die Qualität bei der RZP-Herstellung zu kontrollieren und Eigenschaften wie die Oberflächenrauigkeit, die Reflektivität und die Strukturtreue der RZP zu charakterisieren.

Das REFLEX-Projekt zielt auf die Entwicklung aller Prozesse, um eine ganzheitliche Wertschöpfungskette bei der kommerziellen Fertigung von Reflektionszonenplatten für den Markt zu erreichen. Die Herstellung dieser durch hohe Flexibilität, hohe Lichtausbeute und hohe Zeitauflösung charakterisierten diffraktiven optischen Elemente wird bislang nur von Forschungsinstituten durchgeführt. Mit diesen neuen Bauteilen, die sowohl eine Energiedispersion als auch eine Fokussierung erlauben, soll vor allem der Markt für optische Messegeräte für die Analytik (Spektrometer, Monochromatoren) versorgt werden.

Die micro resist technology GmbH zeigt mit der Entwicklung eines praxisrelevanten leistungsfähigen Replikationsverfahrens den hohen technischen Stand der Replikationstechnologie im Hause auf. Außerdem erschließt sich dem Unternehmen damit ein weiterer neuer Markt für die Anwendung seiner innovativen, optischen Materialien, den Hybridpolymeren.

„Dieses Projekt wird co-finanziert durch den Europäischen Fonds für regionale Entwicklung (EFRE).“

Programmträger: BMBF

Projekte:

Projektnr.: 03ZZ0111E

Projektlaufzeit: 01.07.2015 – 31.12.2016

Projektnr.: 03ZZ0125F

Projektlaufzeit: 01.11.2016 – 31.10.2019

Projektnr.: 03ZZ0124C

Projektlaufzeit: 01.09.2016 – 31.12.2019

Projektwebseite: www.advanced-uv.de/fe-projekte/

imprinting– R2R Biofluidics

Projektnr: H2020-NMP-PILOTS-2014, 646260

Programmträger: Europäische Union

Projektlaufzeit: 01.02.2015 – 31.07.2019

Projektwebseite: https://www.r2r-biofluidics.eu/

Projektnr.: 03WKCT1D

Programmträger: BMBF

Projektlaufzeit: 01.09.2016 – 31.08.2019

Projektwebseite: http://www.polyphotonics-berlin.de/projekte/

Projektnr.: 604668

Programmträger: European Commission FP7

Projektlaufzeit: 01.12.2013 – 30.11.2017

Projektziele

The QUANTIHEAT project tackles issues related to thermal metrology at the nanoscale and aims at delivering validated standards, methods and modeling tools for nanothermal designs and measurements. This 4-year project brought together 20 partners from 9 different countries. It has received funding from the EU 7th FP for research, technological development and demonstration (FP7/2007-2013) under grant agreement n°604668.

The collaboration of some partners originally began with a CNRS-supported network dealing with micro and nanoscale heat transfer. Measurement by Scanning Thermal Microscopy (SThM) was one of its targets and a think tank was constituted at the French level in 2007 on this topic. This subsequently became part of a larger-scale CNRS-supported network ‘Thermal nanoscience and nanoengineering’ in which there was an Advanced Metrologies group with 8 European partners. This group intended to widen its participation to the European level, and was willing to extend more opportunities for the exchange of scientific ideas as well as metrology expertise and disseminating the results to the European industry (SMEs and large companies). The QUANTIHEAT project was born in this context, bringing together 20 partners with complementary technical skills and scientific expertise required for the successful execution of the project.

Outcome and major results

_1) THERMAL NIL RESIST FORMULATIONS: Only analytical methods like SThM can provide the local thermo-physical investigations needed for nanoscaled polymer structures in an appropriate fashion. In QUANTIHEAT, for both applications of thermal (T)-NIL and UV-NIL, thermal and thermomechanical measurements with AFM and SThM were performed on test samples in which polymers are in confined dimensions with tailored molecular architecture. Samples, differing in terms of molecular weight among other parameters and obtained by applying different imprint conditions, were studied in order to have a direct feedback from imprinted structures and not just from the bulk material. Special attention was paid to tailored fluorinated additives (admixed to the resist formulation) that strongly facilitate the demolding step in the NIL process. MRT focused on the development of such new fluorinated additives for use in thermal NIL resist formulations. Their performance was evaluated by thin film and imprint studies. MRT prepared various thin NIL resist films and imprints (film thicknesses of 200 nm, 100 nm and sub-100 nm) using reference stamps featuring different types of micro- and nanostructures for different thermal and photo-curable NIL resists. The performed SThM measurements provided valuable information − particularly in terms of the evaluation of the apparent glass transition temperatures (Tg’s) of the different films finally prepared with different NIL resist versions. The performed work strongly expanded MRTs knowledge on structure-property-relationships of additives, so that new design rules regarding the composition and the architecture of fluorinated additives could be derived and established. Generally, the newly developed technology of fluorinated additives admixed to NIL resist formulations greatly improves the imprint performance of the NIL resists leading thus to a drastically lower defectivity rate which is a key metric for most industrial high-volume fabrication processes. These results were the basis for acquiring and participating in a pilot line project in which the material production will be scaled up from lab scale to volumes relevant for industrial applications.

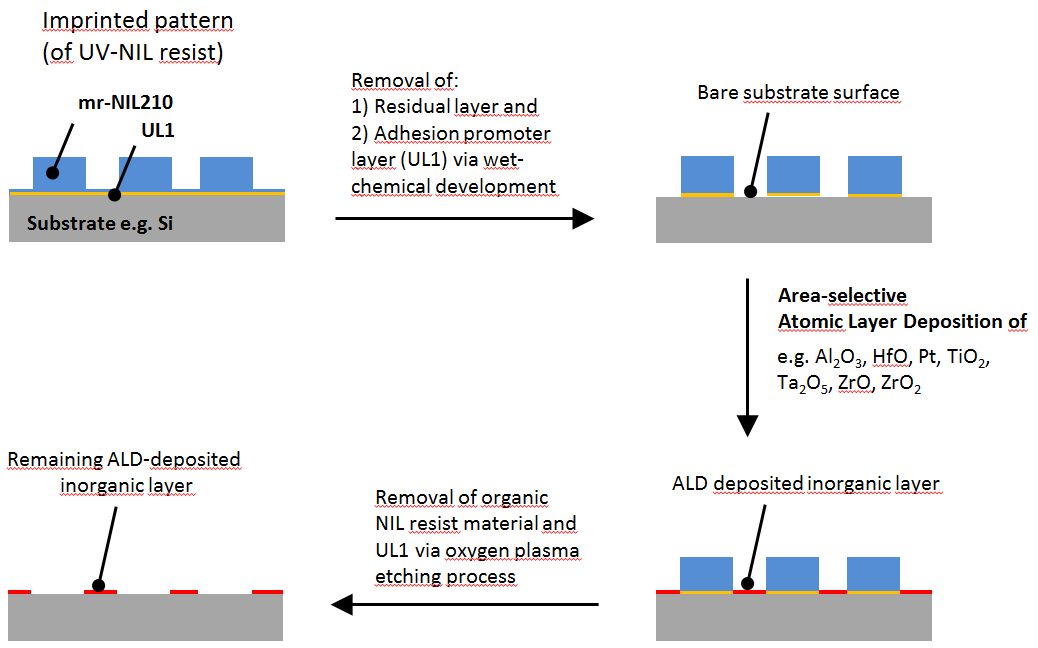

_2) EVALUATION OF NIL RESISTS FOR A USE IN AREA-SELECTIVE (AS)-ALD: Thermal and thermo-mechanical aspects typically have a great impact not only on the processing of (thermal) NIL resists but also on the performance in post-processing techniques like the pattern transfer via anisotropic plasma etching or subsequent modifications by e.g. ALD-based techniques. The combination of NIL with ALD is rather promising as it opens up completely new applications and addresses current challenges in the field of nanotechnology. Especially the controlled deposition of thin film inorganic materials via ALD on pre-defined areas, the so-called area-selective (AS)-ALD requires special strategies. In this regard, we have devised a multi-step process depicted in Figure 1 which seems highly suited for the evaluation of potential combinations between NIL and ALD.

To this end, in a first step an organic UV-NIL resist like mr-NIL210 is imprinted by using a PDMS-based stamp. The imprint itself is conducted in such a way, that the cavities of the stamp are only partially filled so that the residual layer of the imprinted pattern is already minimized. However, in order to fully remove the very thin residual layer of the NIL resist a wet-chemical development applying an efficient solvent like acetone was carried out. Due to the slight oxygen sensitivity of the mr-NIL210 material the partially cured but not fully cross-linked residual layer featuring a few nanometers thickness remains still soluble after the UV-illumination step and can therefore be removed by an appropriate solvent. Likewise, the thin adhesion promoting layer based on soluble UL1 material is removed by another wet-chemical developing step applying e.g. isopropanol as solvent. The obtained patterns were then subjected to different ALD processes resulting in the growth of various inorganic materials like e.g. Al2O3, ZnO, TiO2, ZrO2, Pt, HfO2, Ta2O5, respectively. Ideally, the inorganic material is selectively deposited only at those areas that feature the bare substrate surface whereas no growth takes place onto the NIL resist patterns. By performing a subsequent oxygen plasma step, the fully organic NIL material of mr-NIL210 can then be then removed so that only the patterns of the ALD processed materials are left over.

Fig. 1: Schematic illustration of the different subsequent processing steps performed to evaluate useful combinations between NIL and area-selective ALD processes.

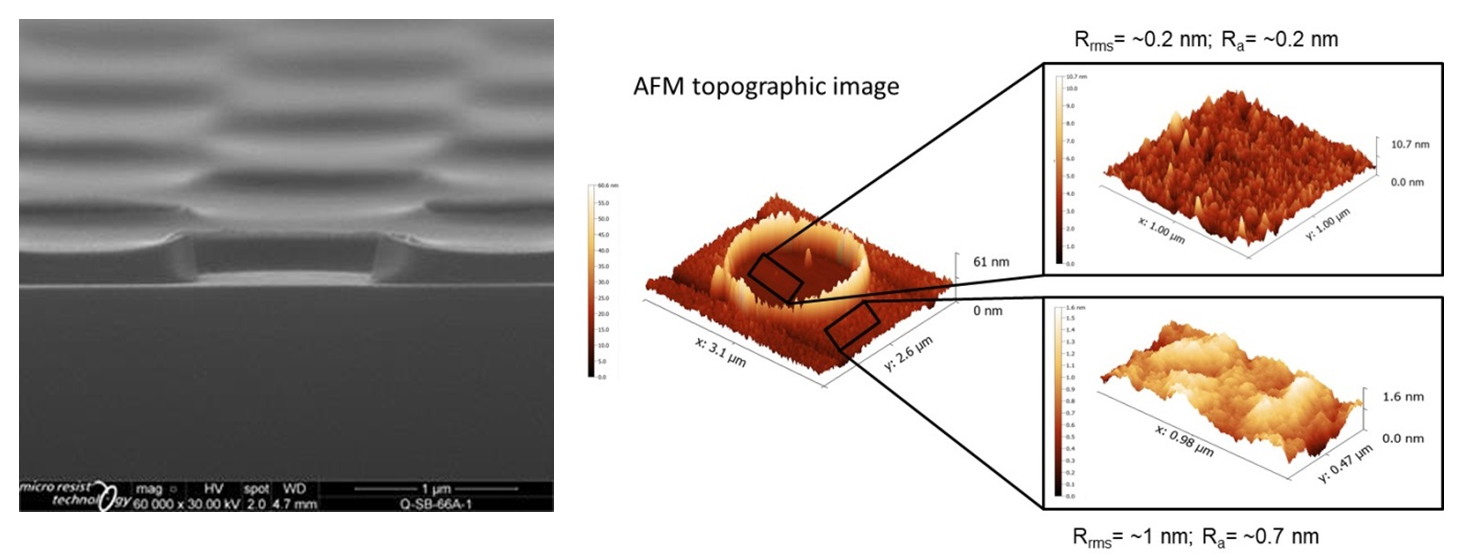

In general, the analysis of the performed studies clearly indicate that ALD and NIL are highly complementary techniques particularly due to the topographic profile / relief of imprinted NIL resist patterns, so that often no absolute area-selectivity performance is needed for specific applications. A high or partial area-selectivity performance is sometimes already sufficient. Importantly, obtained results suggest that for a couple of potential applications no absolute area-selectivity performance is required or necessary. In addition, the topographic profile of an imprinted structure can be highly advantageous in terms of the fabrication of specific patterns that cannot be equally achieved by other patterning techniques as can be seen exemplarily in the formation of ring-like patterns displayed in Figure 2 (AFM pictures on the right).

Fig. 2: Exemplary SEM image of the precursor scaffold structure prepared via UV-imprinting of mr-NIL210 and subsequent wet-chemical developing steps (on the left) and AFM analyses (roughness and topography) of a ring-like pattern (on the right) obtained after performing an ALD process (of ZnO) and a subsequent oxygen plasma etching step to remove remaining organic NIL resist material.

_3) NIL STAMP COATINGS VIA ALD PROCESS: AFM and SThM results clearly indicated that the preparation of thin ALD deposited Al2O3 layers onto imprinted mr-NIL210 patterns and the subsequent preparation of different anti-sticking layers onto the Al2O3 layers render these systems potentially useful as thermally and mechanically robust NIL working stamps. The SThM measurements further contributed to valuable feedback by evaluating the thermal characteristics thus verifying the required thermal robustness of the ALD-coated NIL stamps. Due to the general nature of this technology such kind of systems could also be transferred to other application fields − particularly for permanent applications where (imprinted) patterns are exposed to harsh conditions such as heat and/or a corrosive environment or when a defined surface modification is required which is the case for different life-science applications.

In conclusion, the QUANTIHEAT project enabled an increase of industrial competitiveness for MRT through strengthened capabilities in innovative products and services: these include custom tailored UV- and T-NIL products, know-how about product formulation developed during the project and properties, as well as the combination of NIL to other nanotechnology processes like ALD and the potential of such technology conjunctions to open up new possible applications.

Publications and dissemination:

© All rights reserved: micro resist technology GmbH / Gestaltung und Umsetzung: onthewall GmbH

micro resist technology ist in Europa zentrale Anlaufstelle für Spezialchemikalien mit Anwendung in der Mikro- und Nanofabrikation. Das Portfolio der eigengefertigten Produkte wird durch den strategischen Vertrieb assoziierter Produkte ergänzt, die durch unsere internationalen Partner hergestellt werden. Hier agieren wir als High-Service-Distributor und bieten dem europäischen Mittelstand ein breites Spektrum an komplementären Produkten aus einer Hand, die sowohl für etablierte als auch für innovative Produktions- und Fertigungsverfahren eingesetzt werden können.

DuPont Electronic Solutions (ehm. DOW Electronic Materials / Rohm and Haas Europe Trading ApS)

Wir bieten Produkte für Semiconductor Technologies, Advanced Packaging und Trockenfilmresiste unseres Partners DuPont an, mit dem wir seit mehr als 20 Jahren zusammenarbeiten.

Kayaku Advanced Materials, Inc. (ehm. MicroChem Corp.)

Wir bieten Photoresiste und Spezialchemikalien für MEMS und Mikroelektonik-Anwendungen unseres Partners Kayaku Advanced Materials an, mit dem wir seit mehr als 20 Jahren zusammenarbeiten.

DJ MicroLaminates, Inc.

Wir bieten Trockenfilmresiste für MEMS, Mikrofluidik und Packaging-Anwendungen unseres Partners DJ MicroLaminates an, mit dem wir seit über zwei Jahren kooperieren.

Trockenfilme sind anwendungsfertige Polymerfilme als Laminat mit einer hohen Schichtdickengenauigkeit und exzellenten Haftungseigenschaften auf verschiedensten Untergründen. Sie sind einfach in der Verarbeitung, foto-strukturierbar und sowohl als zugeschnittene Bögen als auch als Rollenmaterial verfügbar.

Spezielle Funktionsmaterialien aus den Produktgruppen Hybridpolymere, Photoresiste und Nanoimprint Polymere für die Beschichtung und alternative Strukturierung mittels Inkjet-Printing-Verfahren

Resiste für die Nanoimprint-Lithographie (NIL)

Die Nanoimprint Lithographie (NIL) ist eine sehr einfache und kostengünstige Technologie zur Herstellung von Strukturen mit Größen weniger Nanometer, die effizient in einem Prozessschritt auch auf großen Flächen realisiert werden kann. Hauptanwendungsfelder der NIL sind photonische Komponenten, unterschiedliche Bauelemente für die nächste Generation der Verbraucherelektronik, sowie Bio- und Life-Science-Sensoren.

Die micro resist technology GmbH bietet seit 1999 maßgeschneiderte Resistformulierungen für die Nanoimprint-Lithographie (NIL) an. Wir legen dabei besonderen Wert auf herausragende Filmbildungs- und Prägeeigenschaften sowie eine exzellente Plasmaätzstabilität und Strukturtreue. Weiterhin bieten wir hochinnovative Materialien, die eng an dem technischen Fortschritt in der Industrie entwickelt wurden. Wir sind in der Lage unsere Materialien an die Kundenwünsche anzupassen, sowohl in den gewünschten Schichtdicken, als auch in deren intrinsischen Materialeigenschaften. Die Nanoimprint-Resiste werden meist als Ätzmaske zur Strukturübertragung in unterschiedliche Substrate wie Si, SiO2, Al oder Saphir, eingesetzt.

Prinzipiell existieren zwei unterschiedliche NIL-Technologien: die thermische NIL (T-NIL), in der thermoplastische Polymere Verwendung finden, und die Photo-NIL bzw. UV-NIL, in der photo-vernetzbare Formulierungen eingesetzt werden. Mit unserer langjährigen Erfahrung sind wir in der Lage, den für Sie passenden Prozess und das am besten geeignetste Material für Ihre Anwendung zu finden. Kontaktieren Sie uns für tiefergehende Informationen.

micro resist technology bietet ein breites Portfolio an UV-härtbaren Hybridpolymer Produkten für mikrooptische Anwendungen. Durch ihre ausgezeichnete optische Transparenz und hohe thermische Stabilität sind diese besonders geeignet zur Herstellung polymerbasierter optischer Komponenten und Wellenleiter. Die Hauptanwendungsgebiete sind die Herstellung von Mikrolinsen, diffraktiven optischen Elementen (DOE), Gitterstrukturen sowie Singlemode- oder Multimode-Wellenleitern.

OrmoComp®: DE 30 210 075 433; IR 1 091 982 ; TW 100030626; OrmoClear®: DE 30 210 075 434; IR 1 091 359 ; TW 100030628; OrmoStamp®: DE 30 210 075 435; IR 1 092 621 ; TW 100030629; OrmoPrime®: DE 30 210 075 436

Positiv-Photoresiste für die UV-Lithographie (Mask Aligner-, Laser-, Grauton-Belichtung) und Elektronenstrahllithographie

Photoresiste für UV (Mask Aligner, Laser)/ Elektronenstrahl- und Tief-UV-Lithographie